当社は、1959年(昭和34年)の創業以来、LPDC、GDCを中心に、シリンダーヘッド用金型の専門メーカーとして操業を続け、試作・設計・製造・組立をワンストップで実現し、「高品質」且つ「短納期」で実現できる金型メーカーに成長することができました。なぜ、このようなメーカーに成長できたのか?その理由は以下にあります。

ものづくりに必要な要素には、人、機械、材料、方法の4つがあります。この中で、当社が最も重視しているのは「人」です。なぜなら、「人=技術者」が優れていなければ、他の3つの要素を高度に扱うことができないからです。また、技術者を育てるためには、「改善」と「挑戦」を続けることが大切です。より品質の高い金型を製造するための検証と対策の立案、難易度の高い金型への要望を受け続ける。そういった「改善」と「挑戦」により、金型寸法精度20ミクロンを可能にしました。当社にはこれらの技術を実現する優れた技術者がいます。

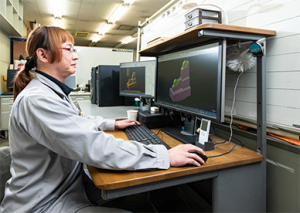

品質の高い金型を作る上で、最も重要な工程は設計です。当社はこれまで、様々な金型を製造してきました。失敗や挑戦を重ね、試行錯誤を繰り返し、これまでのノウハウが詰まった当社独自の「設計データ」を保有していることも「高品質」を実現できる理由です。

当社にご依頼頂いた案件は、この設計データを活用し、設計チェックを必ず実施します。お客様は単に金型を求めているのではなく、製品になる金型を求めている、これを念頭に置き、お客様目線で設計にあたるよう心掛けています。

当社は、金型製造に必要な設計・製造・検査工程を実施する、全ての設備を揃えています。当社が設備投資を積極的に行う理由、それは”良い設備が良い製品を作り出す”というこだわりを持っているからです。これからも、積極的な設備投資を続け、時代の流れに沿うことで、より良い製品作りを続けていきます。

当社が製造する金型はほとんどがオーダーメイド。それぞれ設計が異なりますが、共通する部分もあります。その共通部分を事前に加工しておくことで、製造時間を短縮することが可能になります。

また、5S活動、標準時間の設定など、工場で働く社員による改善活動を通じて、ムダが減る取組みを続けています。金型製造は段取り仕事。受注前段からの準備活動、工場内の改善活動を通じ、短納期化に取り組んでいます。

金型鋳造において当社が最も重視している技術は、「ガス抜き」と「冷却構造」です。そして、その技術を実現するために不可欠な部品がピンです。金型業界の慣習として、ピンの製造は主に専門業者に依頼する場合が多いです。しかし、当社は、ワンストップ金型メーカーを目指すべくCNC複合旋盤機を導入。ピン内製化に向けて取り組んだ結果、外注へのリードタイムを短縮することで、更なる短納期化が可能になりました。